放电等离子快速烧结振荡热压炉

放电等离子烧结(Spark Plasma Sintering,简称SPS)工艺是将金属等粉末装入石墨等材质制成的模具内,利用上、下模冲及通电电极将特定烧结电源和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结技术。放电等离子烧结具有在加压过程中烧结的特点,脉冲电流产生的等离子体及烧结过程中的加压有利于降低粉末的烧结温度。同时低电压、高电流的特征,能使粉末快速烧结致密。

优点:升温速度快、烧结时间短、烧结温度低、晶粒均匀、有利于控制烧结体的细微结构、获得材料的致密度高,并且有着操作简单、再现性高、安全可靠、节省空间、节省能源及成本低等

|

SPS

|

型号 |

SPS-60T-300-ZD |

|||

|

原理 |

SPS技术是通过将特殊电源控制装置发生的ON-OFF直流脉冲电压加到粉体试料上,除了能利用通常放电加工所引起的烧结促进作用(放电冲击压力和焦耳加热)外,还有效利用脉冲放电初期粉体间产生的火花放电现象(瞬间产生高温等离子体)所引起的烧结促进作用通过瞬时高温场实现致密化的快速烧结技术。 |

||||

|

优点 |

1、腔体空间大,操作方便。 2、上下压头有热电偶检测温度,如有异常,用户会立即观察到,关闭设备,保护设备免受损伤。 3、红外测温仪从炉顶测温,比侧面测温更精准。 4、水路系统做了水温检测、水压监测,如有异常会报警并自动切断加热。 5、安装有防爆系统,当腔体内压力超过设定压力会报警并切断加热。 6、具有超温、超压、过流、欠压、断偶保护和显示等。 7、该设备能够在高温烧结过程中,通过控制系统实现烧结压力的大小和频率变化,使烧结压力反复加卸载,从而实现振动烧结 |

||||

|

功率 |

303KW(电源300KW+机械泵2.2KW+其他) |

||||

|

压头直径 |

200(mm) |

||||

|

电源电压 |

三相 380V |

||||

|

SPS电源

|

功率 |

300KVA |

|||

| 输入电压 |

三相五线制AC380V/50Hz |

||||

| 输出电流(瞬间) |

DC 0-30000A |

||||

| 输出电压(瞬间) |

DC 0-10 V(矩形波峰值) |

||||

| 脉冲频率 |

2-500HZ可调 |

||||

|

脉冲参数 |

开通时间:1-255 ms 关断时间:1-255 ms 脉冲个数:1-255 ms 休止时间:3-255 ms |

||||

|

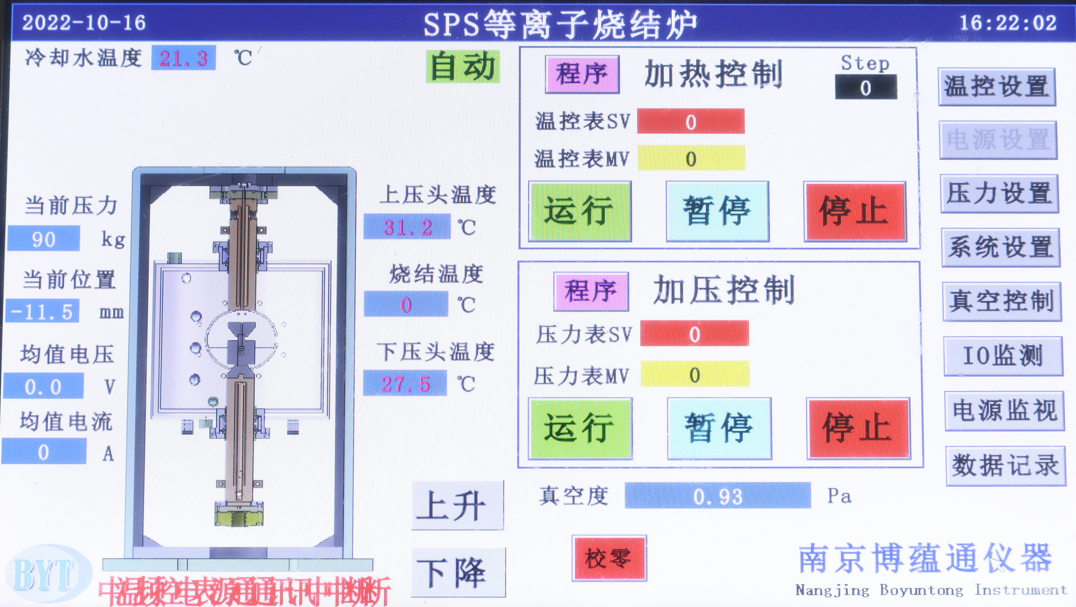

控制系统 |

控制系统由PLC程序加触摸屏组成,触摸屏中内置本公司自主研发的控制系统 所有的操作都集成到触摸屏中,人机交互界面友好,一键操作,简单方便。

|

||||

|

腔体真空度(分子泵机组) |

< 6X10 -4Pa |

||||

|

腔体充气压力 |

< 0.05MPa |

||||

|

升压率 |

<4Pa/小时 |

||||

|

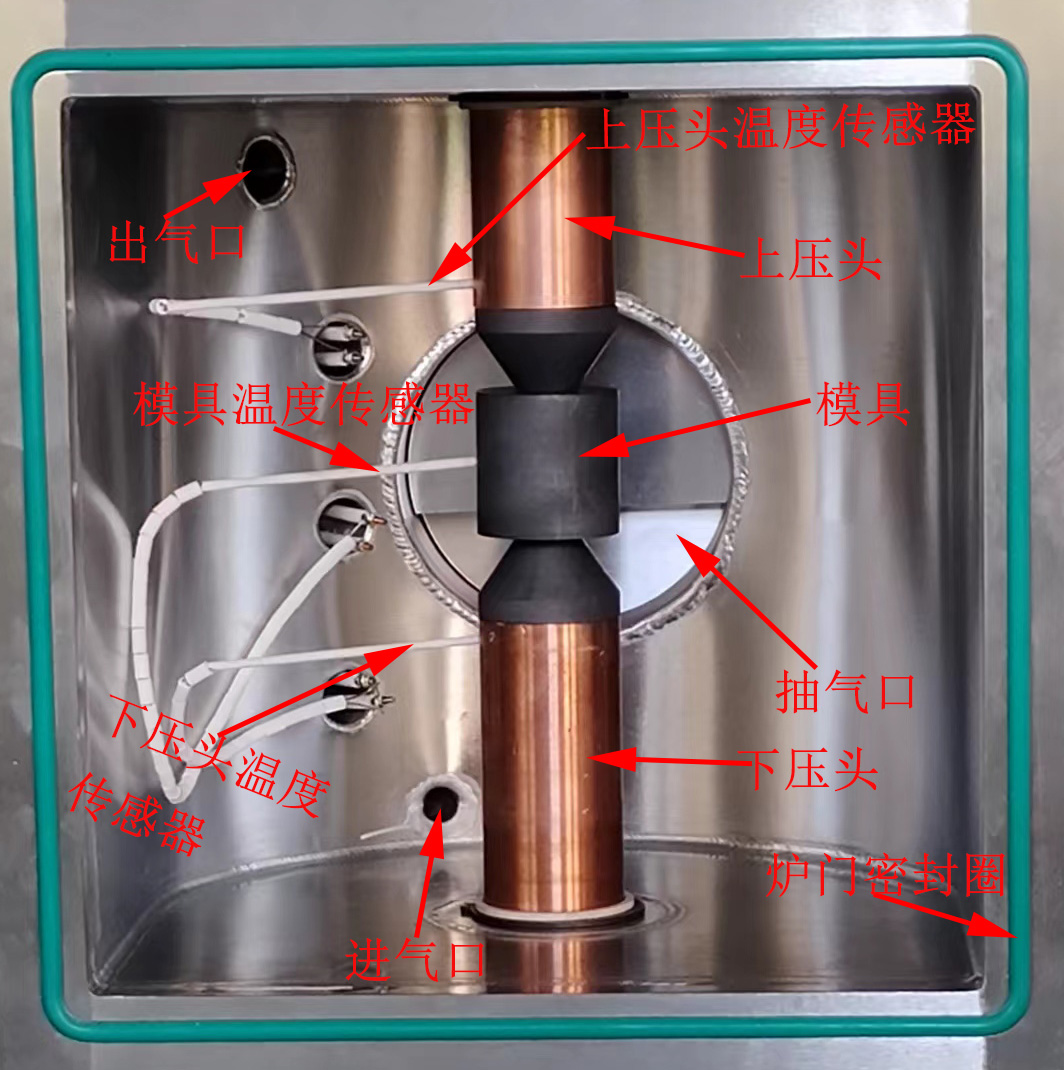

腔体内室图 |

|||||

|

断偶保护和显示 |

有 |

||||

|

过温保护 |

有 |

||||

|

过流保护 |

有 |

||||

|

欠压保护(水压) |

有 |

||||

|

控温模式 |

智能PID |

||||

|

控温精度 |

±1℃ |

||||

|

温度检测方式 |

C型热电偶和红外测温仪 进口红外测温仪,测温范围(500~3000℃) |

||||

|

观察窗尺寸 |

有 |

||||

|

压力震荡系统

|

由进口振荡阀门、调节电位器、压力传感器、位移显示器采用光栅尺(测距精度0.02mm)、液压缸、伺服电机等相关特制液压装置组成,压力调节手动自动可切换、可通过手动调节;可以根据需求设置振荡的频率和压力振幅,振荡液压站在控制系统的控制下通过推动液压油给液压缸反复的加泄压从而得到一个反复振荡的压力,液压缸把压力传递到压头。 |

||||

| 控温方式 |

采用欧陆3504程序控温仪表 1、高精度的温度仪表,LCD液晶显示屏,5位数值显示,通过快速设置配置简单,C/F单位切换 2、500段程序控温,8组PID智能调节。 3、具有过温保护 断偶保护,过温或断偶时电炉加热电路自动切断,,(当电炉温度超过1820度或热电偶烧断时,主电路上的交流继电器会自动断开,主电路断开,面板上ON灯熄灭,OFF灯亮,有限的保护电炉)。 4、支持各种通讯接口 Modbus, Ethernet, Profibus,Devicenet,可以与任意PLC或上位系统集成 5、具有断电保护功能,即断电后再给电启动炉子时、程序不是从起始温度开始升、而是从断电时炉温开始升。 6、仪表具有温度自整定的功能 |

||||

| 石墨模具 |

1、高温模具单元由高纯石墨制成,最大工作压强50MPa 2、请认真设计高温模具的尺寸,选择正确的压力。 |

||||

| 压力控制 | PID程序控制 | ||||

| 压头行程 | 150mm | ||||

| 最高温度 |

2300 ℃(受样品性能、模具尺寸影响) |

||||

| 加压压力精度 | ±0.1KN | ||||

| 最大压力 | 100T | ||||

| 压力频率 | 1-20Hz | ||||

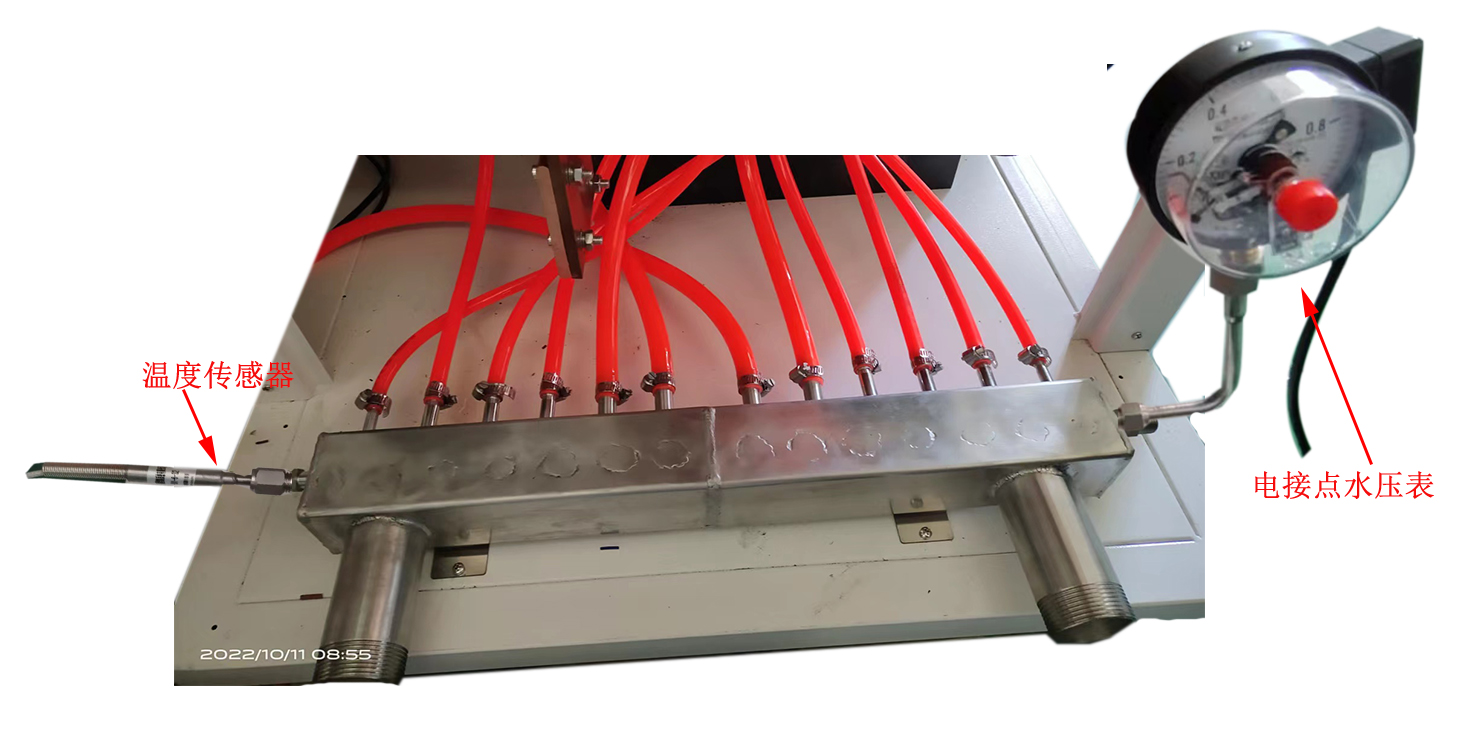

| 水路系统 |

由管道等相关装置组成。冷却水总管进入后,经过各支管送到炉体、炉盖、炉底、水冷电极等需要冷却水的地方,然后汇总到水管排出。冷却水循环水管采用耐高温橡胶管连接。总进水管上设有电接点压力表,当水压低于0.2MPa时,自动切断加热。总出水管上安装有温度传感器,当温度高于45℃时,自动切断加热 |

||||

|

真空机组

|

机组输入电压 |

380V /220V |

|||

|

波纹管 |

KF40X1000 |

||||

|

真空挡板阀 |

KF40 |

||||

|

BSV30

|

功率 |

2.2KW |

|||

|

电压 |

380V |

||||

|

转速 |

1450rpm |

||||

|

进气口径 |

KF25/KF40 |

||||

|

前机泵抽气速率(L/S) |

15 |

||||

|

极限压强 |

5×10 -1Pa |

||||

|

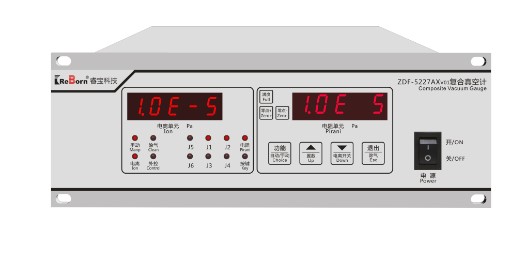

复合真空计 |

复合真空计型号 |

ZDF |

|||

|

电源 |

220V 55W |

||||

|

控制精度 |

± 1% |

||||

|

真空计测量范围 |

10-5 -10 5 Pa |

||||

|

二级泵 为分子泵

|

分子泵 (可以把腔体真空度抽到6X10E-4Pa) |

分子泵型号 |

FF200 |

||

|

输入电压 |

220V |

||||

|

分子泵进气口法兰 |

DN200 |

||||

|

分子泵抽气速率L/S(对空气) |

1200 |

||||

|

分子泵极限压强(Pa) |

6×10-7 |

||||

|

冷却方式 |

水冷 |

||||

|

冷却水压(MPa) |

0.1-0.2 |

||||

|

冷却水温度 |

<25℃ |

||||

|

环境温度 |

0~40℃ |

||||

|

建议启动压强 |

<10Pa |

||||

|

|

二级泵为扩散泵

(选购) |

扩散泵 可以把腔体真空度抽到5X10E-3Pa) |

电压 |

220V |

|

|

功率 |

1500W |

||||

|

极限真空度(在无泄露时) |

10E-5Pa |

||||

|

进气接口 |

DN200 |

||||

|

出气接口 |

DN40 |

||||

|

注入油量 |

1.3L |

||||

|

抽气速率(N2) |

2000L/S |

||||

|

水冷机(选购) HZ-12A |

电源 |

3PH-380V/50HZ |

|||

|

输入总功率 |

11.6KW |

||||

|

最大扬程 |

50M |

||||

|

冷冻水量 |

5.6m3/h |

||||

|

水箱容量 |

160L |

||||

|

制冷量 |

27.8*10-3Kcal/h |

||||

|

出入水口 |

Rp1/2’’ |

||||

|

机器尺寸 |

1535×780×1515(长X宽X高) |

||||

1、什么是放电等离子体

放电等离子烧结(Spark Plasma Sintering)简称SPS,是近年来发展起来的一种新型的快速烧结技术。该技术是在粉末颗粒间直接通入脉冲电流进行加热烧结,因此有时也被称为等离子活化烧结(Plasma Activated Sintering, PAS)或等离子体辅助烧结(Plasma Assister Sintering, PAS)。该技术是通过将特殊电源控制装置发生的ON-OFF直流脉冲电压加到粉体试料上,除了能利用通常放电加工所引起的烧结促进作用(放电冲击压力和焦耳加热)外,还有效利用脉冲放电初期粉体间产生的火花放电现象(瞬间产生高温等离子体)所引起的烧结促进作用通过瞬时高温场实现致密化的快速烧结技术。

2、放电等离子体优点

放电等离子体烧结由于强脉冲电流加在粉末颗粒间,因此可产生诸多有利于快速烧结的效应。其相比常规烧结技术,放电等离子体烧结融等离子活化、热压、电阻加热为一体,升温速度快、烧结时间短、烧结温度低、晶粒均匀、有利于控制烧结体的细微结构、获得材料的致密度高,并且有着操作简单、再现性高、安全可靠、节省空间、节省能源及成本低等优点。

3、放电等离子体烧结的原理

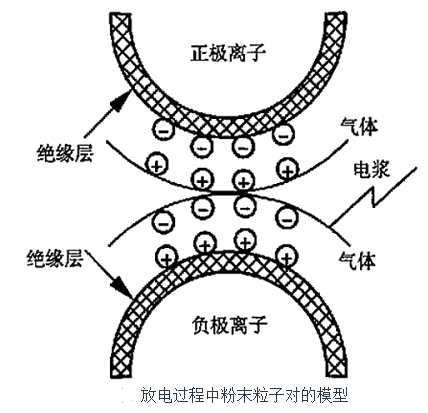

SPS烧结机理目前还没有达成较为统一的认识,其烧结的中间过程还有待于进一步研究。SPS的制造商Sumitomo公司的M.Tokita最早提出放电等离子烧结的观点,他认为:粉末颗粒微区还存在电场诱导的正负极,在脉冲电流作用下颗粒间发生放电,激发等离子体,由放电产生的高能粒子撞击颗粒间的接触部分,使物质产生蒸发作用而起到净化和活化作用,电能贮存在颗粒团的介电层中,介电层发生间歇式快速放电,在粉末颗粒未接触部位产生自发热。

目前一般认为,SPS与热压(HP)有相似之处,但加热方式完全不同,它是一种利用通-断直流脉冲电流直接通电烧结的加压烧结法。通-断式直流脉冲电流的主要作用是产生放电等离子体、放电冲击压力、焦耳热和电场扩散作用。在SPS烧结过程中,电极通入直流脉冲电流时瞬间产生的放电等离子体,使烧结体内部各个颗粒均匀的自身产生焦耳热并使颗粒表面活化。与自身加热反应合成法(SHS)和微波烧结法类似,SPS是有效利用粉末内部的自身发热作用而进行烧结的。SPS烧结过程可以看作是颗粒放电、导电加热和加压综合作用的结果。除加热和加压这两个促进烧结的因素外,在SPS技术中,颗粒间的有效放电可产生局部高温,可以使表面局部熔化、表面物质剥落;高温等离子的溅射和放电冲击清除了粉末颗粒表面杂质(如去处表面氧化物等)和吸附的气体。

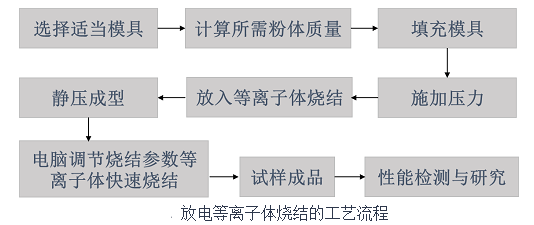

4、放电等立体烧结工艺

在进行具体的SPS实验操作时,将试样装入石墨模具中,模具置于上下电极之间,通过油压系统加压,然后对腔体抽真空,达到要求的真空度后通入脉冲电流进行实验。脉冲大电流直接施加于导电模具和样品上,通过样品及间隙的部分电流激活晶粒表面,在孔隙间局部放电,产生等离子体,粉末颗粒表面被活化、发热,同时,通过模具的部分电流加热模具,使模具开始对试样传热,试样温度升高,开始收缩,产生一定的密度,并随着温度的升高而增大,直至达到烧结温度后收缩结束,致密度达到最大。

5、放电等离子体烧结的应用

由于SPS独特的烧结机理,SPS技术具有升温速度快、烧结温度低、烧结时间短、节能环保等特点,SPS技术已广泛应用于纳米材料、梯度功能材料、金属材料、磁性材料、复合材料、陶瓷等材料的制备